「コーティングとは」【第4回】最終回

はじめに

「コーティングとは」[第3回]では、新規コーティング技術の開発として連続スプレー法によるシュガーレス薄層糖衣に関して、そして、錠剤フィルムコーティングと糖衣錠コーティングのトラブルとその対策について解説した。

岸本ら1)によれば、グラジエントコーティングを用いた薄層糖衣錠は、通常のコーティングに使用する、例えばドリアコーター(パウレック社製)などを用い、スプレー制御は、グラジエント装置を使用し、高分子溶液と糖類溶液のスプレー速度をコントロールすることで実施する。高分子溶液は、強度を付与することを目的として、ヒドロキシプロピルメチルセルロス(HPMC)や、ポリビニルアルコール(PVA)などのフィルム基材やタルク、炭酸カルシウムなどのフィラーを添加する。糖類溶液は、服用性の向上や水分、臭いに対するバリア性を付与することを目的として、ショ糖やエリスリトール、マルチトールなどの糖や糖アルコールのみからなる水溶液が望ましいが、糖衣錠の特徴に応じて着色剤や結合剤などを添加する。

グラジエントコーティングを用いた薄層糖衣錠は、保護膜、グラジエント層、仕上げ層から成る。保護層は、糖衣層の強度を付与する目的でコーティングし、高分子溶液を連続スプレー法で噴霧することでコーティングを行う。

グラジエントコーティング層は、保護層と仕上げ層の付着性を向上させる目的でコーティングする。糖類溶液と高分子溶液を2台のポンプを用いて送液し、高分子溶液から糖類溶液と連続的に配合比を変化させながらコーティングを実施する。

仕上げ層は、服用性の向上やバリア性を付与することを目的にコーティングする。

糖類溶液を用いた連続スプレー法、または高濃度糖シロップを用いて数サイクルにわたってコーティングを行う間欠注液法を実施する。

これらの手法に基づいて、実際の薄層糖衣錠を製造した。コーティング量は、素錠に対して約20%のコーティング率であった。

最終回[第4回]は、錠剤コーティングプロセスにおける品質を制御する因子について解説する。

1.錠剤コーティングプロセスにおける品質を制御する要因

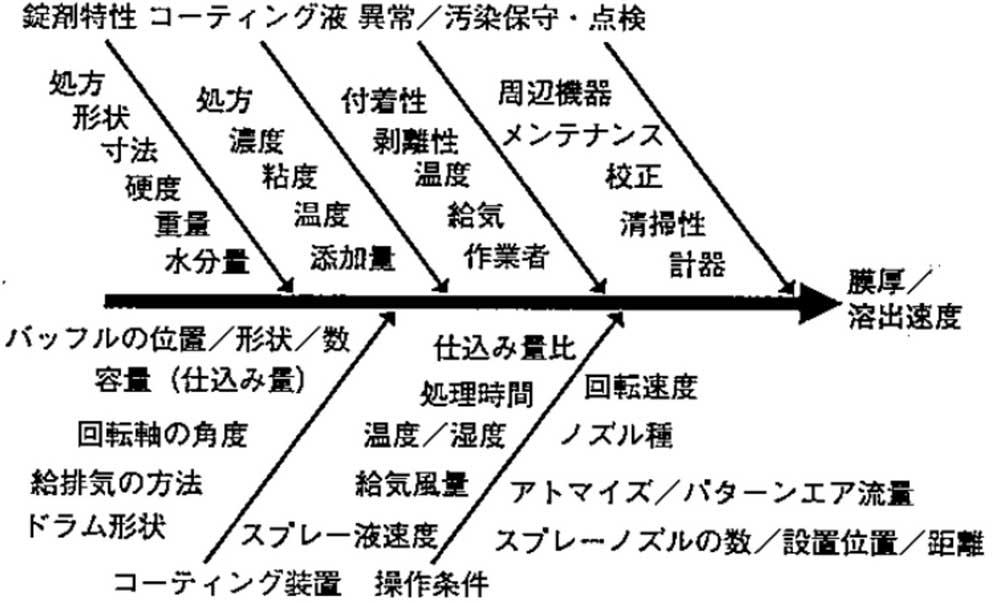

木下ら2)は、品質工学的手法による錠剤コーティングプロセスの機能性評価を行っている。フィルムコーティング(FC)工程における重要な品質は、溶出速度である。皮膜の厚みを制御することで、溶出制御能が制御できると定義している。コーティングにおける特性要因図を図12)に示した。

図1.コーティングにおける特性要因図

本図は、木下直俊ら「品質工学的手法による錠剤コーティングプロセスの解析」 PHARM TECH JAPAN,29,No.2,41-48P(2013)の図2 特性要因図(42P)を転載した。

コーティング基剤の供給量に比例して皮膜の厚みが増加すると、皮膜の厚みに応じて個々の錠剤の重量が増加する。そこで、個々の錠剤の平均的な膜厚は、個々の錠剤重量の増加分を代用特性として計測すれば評価できる。コーティング基剤の供給量に比例して錠剤の重量すなわち膜厚が増加する。この時コーティング基剤の供給量に対しての皮膜重量増加のバラツキ、および錠剤個々の重量増分のバラツキが小さく、また、コーティング効率がよいことが好ましいと定める。

コメント

/

/

/

コメント