「コーティングとは」【第2回】

はじめに

「コーティングとは」【第1回】では、コーティングの目的とコーティング法、錠剤コーティングにおけるポイントおよび糖衣錠とコーティング錠のプロセスの比較について解説した。林ら1)は、錠剤に汎用されている糖衣とフィルムコーティングという2つのコーティング技術の長所を併せ持つSilky Luster System(SLS)技術を開発した。SLS技術は、コーティング剤の配合成分(ヒドロキシプロピルメチルセルロース・HPMC,ポリエチレングリコール・PEG,タルク・TALC)と組成を工夫することで滑らかに仕上げるコーティング技術で、輝きの指標である光沢度は糖衣錠を超えるまでになった。さらに有機溶剤を用いないこと、特殊な原材料を用いずに汎用されている原料を用いること、既存の設備でコーティングできる。SLS技術により従来の糖衣工程と比較して、大幅の製造時間が短縮することができ、この技術が温室効果ガス排出量削減の目標達成に貢献できることを期待すると報告している。

【第2回】は、通気式コーティング装置の操作における留意点、微粒子コーティングおよびナノ粒子コーティングについて解説する。

1.コーティン工程:通気式コーティング装置の操作における留意点

コーティング工程では、顆粒や錠剤の表面に白糖、高分子、ワックス類などを単独、もしくは無機粉体や有機粉体と混合して、噴霧・被覆し、不快な味、臭い、色のマスキング、吸湿防止、遮光、腸溶化や徐放化などによって有効性、安全性、適用性を高めことを目的とする2)。

コーティングには、基剤として糖類を用いた糖衣錠、高分子物質によるフィルム錠、また、腸溶性や徐放性の機能を有する高分子物質などを使用した腸溶性コーティング錠、徐放性コーティング錠がある。

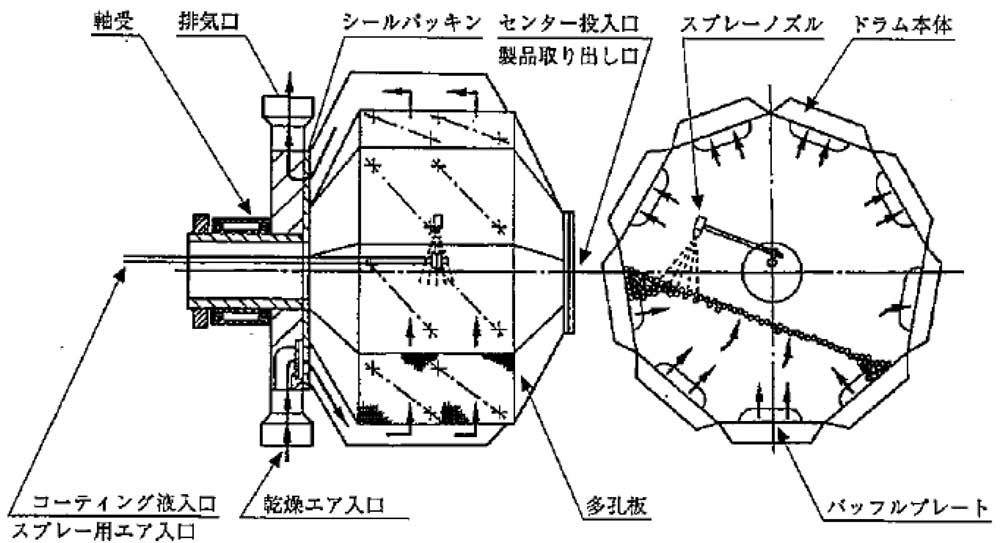

コーティングに用いられる装置として、錠剤では主に通気乾燥型コーティング装置が使用されるが顆粒、細粒、そして微粒子のコーティングには流動層コーティング装置が用いられる。錠剤のコーティング装置として用いられる通気式コーティング装置(図13))は、パン型コーティング機が錠剤層の表面からの乾燥であり、乾燥効率が低いことに着目して開発された装置である。その特徴は、装置を二重構造とし、内側にパンチング孔を設け、パンの内側から外側へ錠剤層を強制通過させた乾燥空気がパンの孔から排気口へ流れることができることである。

図1.通気式コーティング装置の概要図

本図は、GMPハード研究会編「内服固形製剤工場のGMPハード対応に関するガイドブック」じほう(2005)の第3章 製造設備の汚染防止対策 4-7コーティング設備2)通気式コーティング装置 図3-21 通気式コーティング装置(34P)を転載した。

このことで、従来のパン型コーティング機に比較して非常に高い乾燥効率を確保することが可能となった。この高い乾燥効率によってコーティング液に有機溶媒を使用することなく効率よくフィルムコーティングすることが可能となり、現在はこの装置による水系コーティングが主流となっている。一方、この装置はパン型コーティング機と比較して構造が複雑となるので洗浄性がかなり低下する。そこで、品種の切り替えはパンチング板の洗浄を確実に行なうために着脱可能であることが望ましい。また、パン内外の洗浄および給気、排気ダクトの洗浄はすべて自動洗浄となっている機種が殆どであるが、特に排気ダクトの立ち上がり部位などデッドスペースでは色素などの固着物が洗浄しきれないことがあるので、手動による洗浄が可能な仕様であることが望ましい。給気ダクトには、出来るだけ給気出口に近い位置にフィルタの設置が必要であること。液送ラインには適切なフィルタが必要であること。給気、排気ダンパの密閉性。コーティング液スプレーノズルや粉末散布装置の支持部とパン開口部が接触しないように留意することは、パン型コーティング装置と同様に事前に検討しておくべき項目である。なお、パン回転部と固定の給気ダクト部とに生じる隙間に取り付けるシールパッキンは異物化する可能性の高いものとして認識する必要がある。そこで、なるべく摩擦抵抗が小さく、蒸れ難い材質とするなどの配慮が必要である3)。

コーティング工程においては、スプレー速度、回転数、コーティング液の温度、乾燥空気の温度や湿度などが、製剤の外観や主薬の溶出速度に大きく影響する可能性があることから、工程での計測や管理の対象となる。NIRを用い工程中においてコーティング量の計測と制御を行う方法が報告されている。HPMCとPEGが8:1の組成物をコーティングした時の膜厚の実測値とNIRの計測値との間には良い直線関係が認められている。また、NIRで評価した膜厚が異なる種々のコーティング錠の溶出率と膜厚の間の相関性があり、溶出の制御に対する有効性が示唆された2)。

2.微粒子コーティング4)

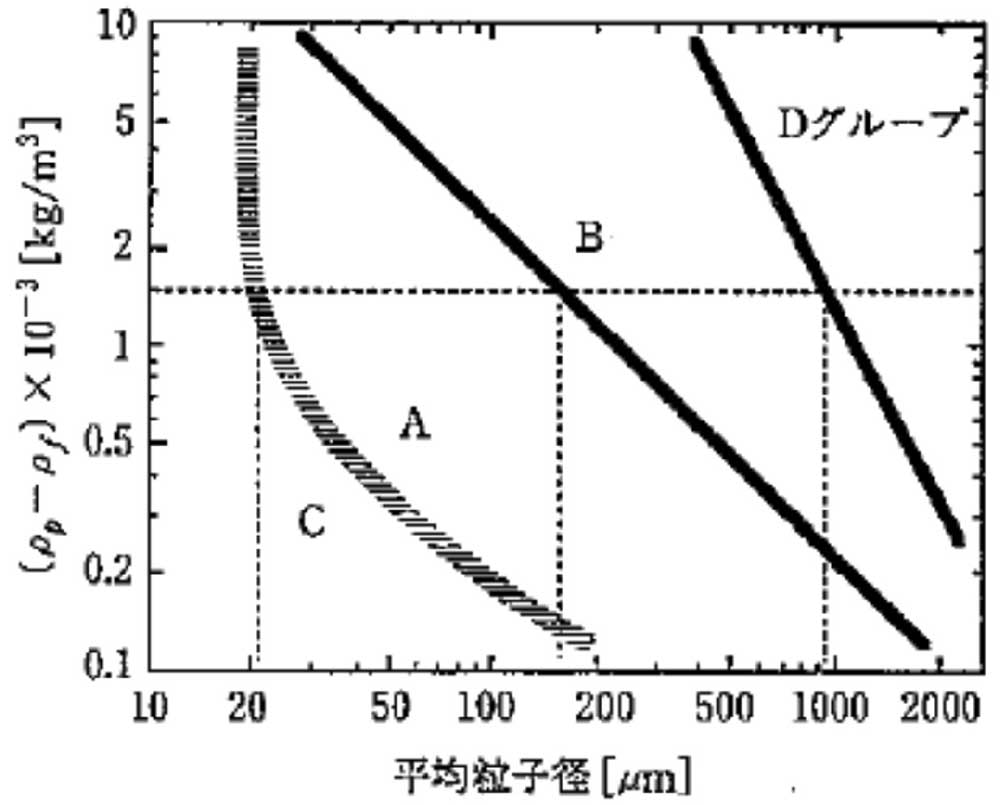

流動層コーティングでは芯粒子を定常に流動ないしは循環させなければならない。流動状態が粒子径や粒子密度によってどのように変化するかは、Geldartによって図24)に示すように整理されている。

図2.Geldartのマップ

本図は、粉体工学会編「粒子設計工学」第4章 粒子加工 4.4 コーティング,福森義信著, 産業図書(1999)128-139Pの図4.34 Geldartのマップ(129P)を転載した。

Dグループに属する錠剤や顆粒は流動化が困難であるが転動させるだけでコーティングを行える。Bグループに属する顆粒や細粒は気泡流動層を形成するためには均一性に乏しいが、攪拌、または循環流動層でコーティングすることができる。Aグループの粉体は均一な流動層を形成するが、凝集を防いで単核の状態でコーティングすることが困難とされてきた。しかし、分離・分散力を付加し、結合力が小さなコーティング剤を用いれば単核でのコーティングが可能になる。Cグループの粉体は流動化が困難である。流動層で操作できる下限粒子径は通常の粉体では約20μmである。

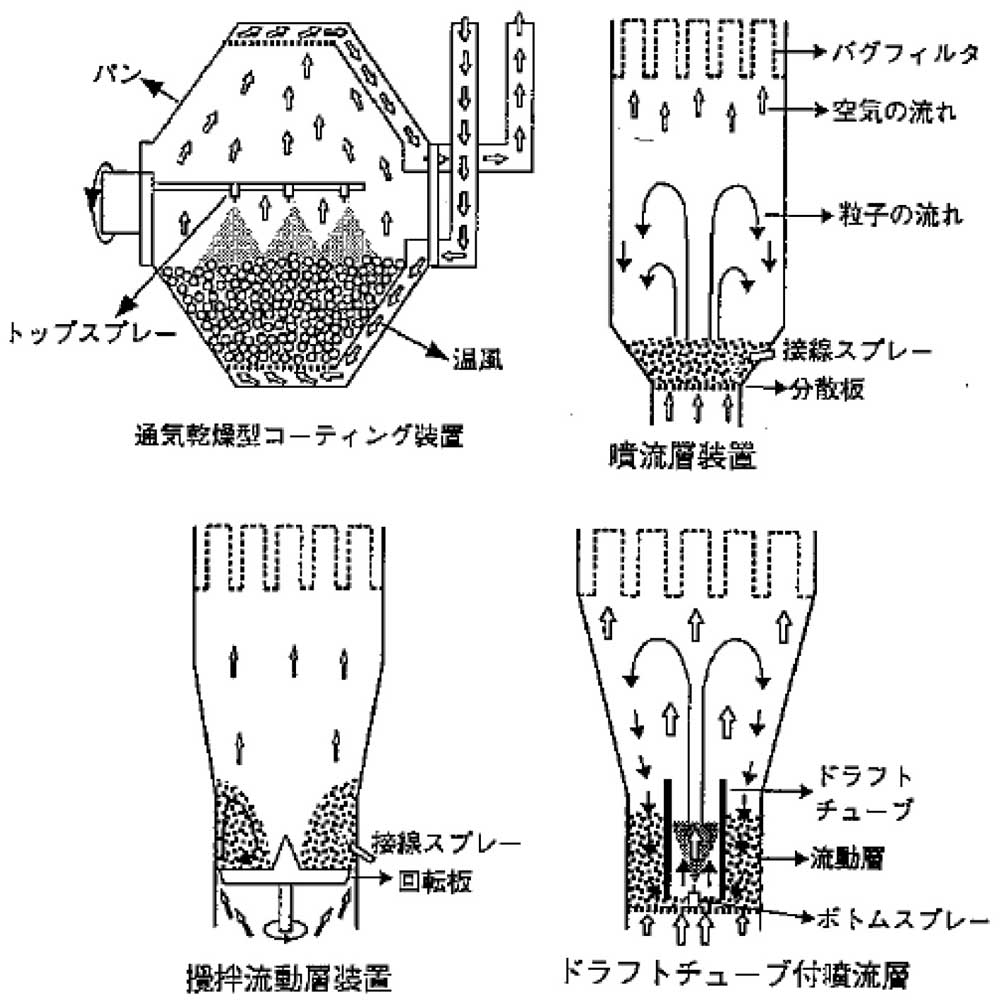

図34)に代表的なコーティング装置の模式図を示す。Dグループの錠剤では流動化装置ではなく、パンコーターなどでコーティングする。Bグループの粒子径が200~1000μmの粒子では、噴流層・攪拌流動層が用いられ、必要に応じてドラフトチューブが付加(ワースタ法)される。Aグループの粒子のコーティングは困難であったが、近年この領域でのコーティング技術の開発が盛んに試みられている。

図3.各種コーティング装置の概要図

本図は、粉体工学会編「粒子設計工学」第4章 粒子加工 4.4 コーティング,福森義信著, 産業図書(1999)128-139Pの図4.35 コーティング装置の原理図(130P)を転載した。

2.1 微粒子コーティングのトラブルとその対策

スプレー送液速度は層内粒子水分の保持量と液滴径に密接に関係する。液速度を上げると、液滴径は大きくなり水分保持量は大きくなるので凝集し易くなる。液滴径はスプレーの液と空気の速度比に支配されていて、空気速度を上げると液滴は小さくなり凝集は抑制されるが、噴霧乾燥し易くなり、強いジェットのため粒子の破砕・摩損が生じ易くなる。吸気風量を上げると粒子運動は激しくなり、乾燥速度も大きくなるので、凝集の抑制には有利であるが、コーティング収率の低下、膜の展延性の低下につながる。

コーティング剤には、熱により軟化・溶融するものを用いることが多く、流動層内部で循環・拡散する被覆粒子は周期的に吸気にさらされるので、熱による凝集を防ぐためには、層内最高温度である吸気温はコーティング剤の軟化溶融温度より低くする必要がある4)。

コメント

/

/

/

コメント